Il Digital Twin è una replica virtuale di un sistema fisico. Il modello del “gemello digitale” consente di rappresentare tridimensionalmente oggetti, processi, sistemi, dispositivi, infrastrutture. Come? L’intelligenza artificiale (IoT), il Machine Learning e Analytics sono integrati con una rappresentazione grafica e spaziale.

Una replica, appunto, virtuale che, grazie a strumenti innovativi, permette di creare modelli di simulazione digitale e fisica collegati tra loro. Ciò favorisce l’interscambio continuo di dati e informazioni: così quando si aggiorna il modello digitale cambia anche quello fisico.

Tanti gli ambiti d’uso del Digital Twin, specie nei vari cicli della produzione e per la smart maintenance. Apportando vantaggi alle aziende. Scopriamoli insieme in questo articolo HeadApp.

Cos’è il Digital Twin e come funziona

Era il 2001 quando l’esperto di tecnologia Michael Grieves, in un corso universitario, descrisse per la prima volta il Digital Twin come l’equivalente virtuale di un prodotto fisico.

Come funziona il Digital Twin? Si costruisce il modello digitale in bit, con tutte le informazioni della sua entità reale. Grazie a stampanti tridimensionali, robot e altre macchie hi-tech i bit vengono convertiti in atomi e si ottiene il prodotto. Simulazioni digitali vengono create attraverso una rappresentazione grafica o spaziale che sfrutta lo Iot, Machine Learning, Cloud e Analytics per creare la connessione e l’elaborazione dati tra le due parti.

Per realizzare questa tecnologia evoluta è importante, quindi, che reale e virtuale siano collegati tra loro attraverso sistemi di interscambio dati e informazioni. Nella replica virtuale, infatti, ci devono essere tutti gli elementi e le dinamiche sul funzionamento dell’elemento fisico a livello meccanico, geometrico, elettronico.

La correlazione avviene con lo scambio dati real time. Le informazioni (ad esempio condizioni operative, ambientali e di lavoro) sono raccolte da sensori applicati sulla parte fisica. Questi processano i segnali e li inviano al gemello digitale.

Modello Digital Twin e i vantaggi nella manutenzione

Stando allo studio “Digital Twin Growth Rate 2019-2024”, il modello del gemello digitale garantisce alle aziende che lo usano di ridurre i tempi di sviluppo del 25%. Infatti, la grande opportunità del Digital Twin consiste nel dimezzare i costi previsti, di solito, nella creazione di modelli fisici e bidimensionali abbastanza alti.

Per la produzione aziendale, i Digital twins migliorano i diversi cicli, dalla progettazione alla produzione, dalle vendite fino alla smart maintenance.

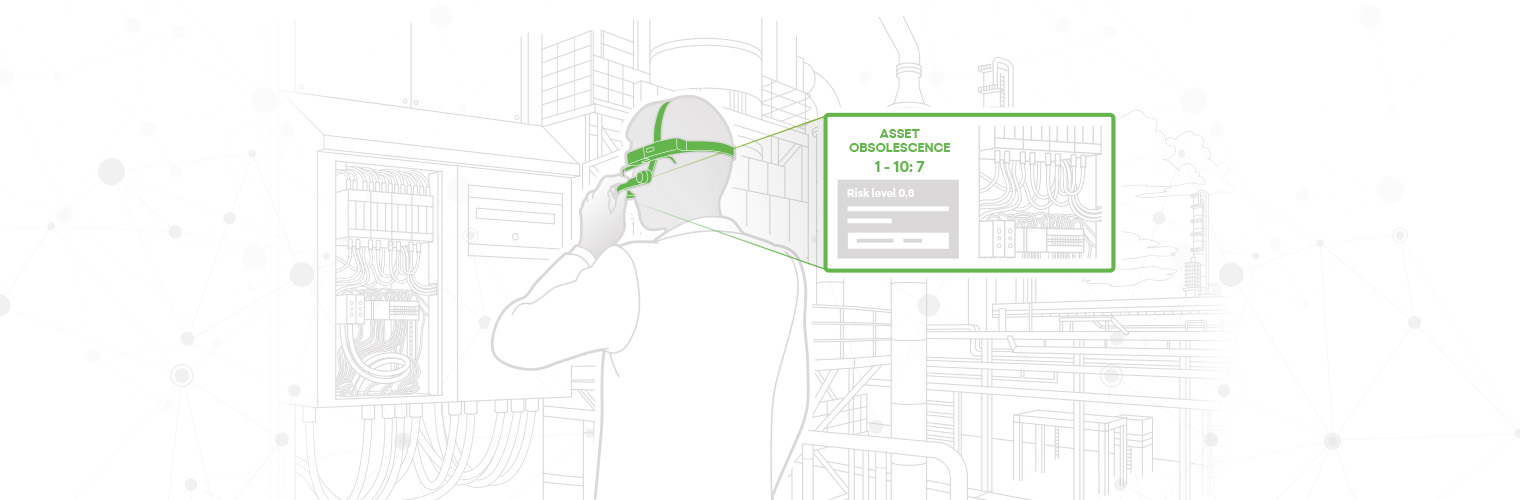

In questa gestione evoluta di un processo, come di un prodotto o di un servizio, la chiave di volta è la manutenzione predittiva. L’interscambio di dati e informazioni permette di attuare una modalità predittiva, riducendo i costi. Ossia di affrontare possibili guasti, malfunzionamenti, fermi macchina, errori prima che si verifichino.

Inoltre, con la simulazione virtuale del gemello digitale si possono creare asset e opportunità diversificate, migliorando la qualità dei prodotti e dei servizi offerti.

Come il Digital Twin migliora la produzione

Risolvere un guasto prima che si verifichi; migliorare le operazioni di tutto il ciclo produttivo; aumentare l’efficienza e la qualità del prodotto. Sviluppare una sperimentazione a basso costo. Questi, e altri, i vantaggi dell’uso della tecnologia del Digital Twin, importante supporto per le aziende innovative che vogliono ridurre i tempi e gli investimenti, garantendo alto standard qualitativo del prodotto.

Sì, perché tutto il ciclo di vita di un processo, di un prodotto, come di un servizio, con il Digital Twin viene testato, tracciato, confrontato. Una replica digitale che consente di prendere delle decisioni dalla progettazione alla produzione, dalla vendita alla manutenzione, fino allo smaltimento.

I test su modelli bidimensionali comportano delle notevoli spese. Specie se non vanno a buon fine. Con la rappresentazione virtuale dell’asset fisico, invece, i test che falliscono non comportano le stesse spese di una replica bidimensionale. Infatti, la simulazione degli effetti è sì reale – pensiamo ad esempio a un nuovo prototipo di aereo militare o di un razzo – ma si basa su un modello virtuale.

I cicli di sviluppo si snelliscono: infatti, i tempi per lo sviluppo dei prodotti, specie di quelli più articolati, calano del 25%, con risparmi nell’ordine compresi tra il 10 e il 15%.

Per maggiori informazioni sui software di HeadApp, contattaci per un consulto gratuito o visita la pagina delle nostre soluzioni.

.png)